- آیا سوالی دارید؟

- 7- 33998276 (021)

- 33983862 (021)

- info[at]parselement.ir

تولید و ساخت المنت

المنت های کوره چیست؟

دسامبر 31, 2023

پارچه نسوز چیست؟

ژوئن 16, 2024

- 1) المنت از چه چیزی ساخته میشود؟

- 2) مراحل تولید المنت صنعتی

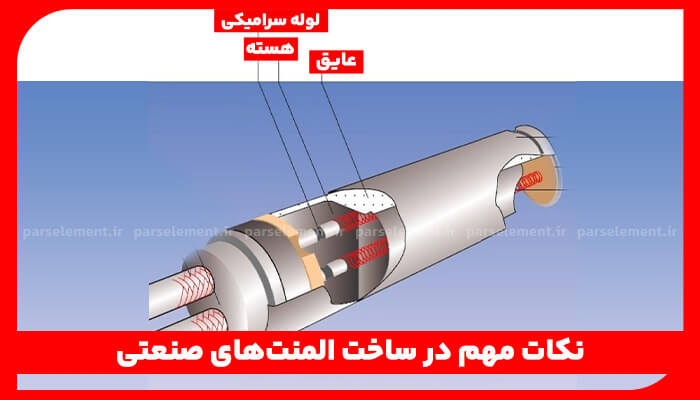

- 3) نکات مهم در ساخت المنتهای صنعتی

- 4) بهترین تولید کننده المنت صنعتی در تهران

المنتهای صنعتی، عضوی حیاتی در پیکر بسیاری از دستگاهها و تجهیزات صنعتی مختلف هستند و وظیفهی گرم کردن و ایجاد گرما را بر عهده دارند. المنت های صنعتی در سایز ها و اشکال مختلف و توان های گرمایی گوناگون قابل تولید و ساخت هستند. در این مقاله به بررسی چگونگی ساخت المنت های صنعتی و بررسی ویژگی های مهم در ساخت المنت میپردازیم.

المنت از چه چیزی ساخته میشود؟

برای پاسخ این سوال که المنت از چه ماده ای یا آلیاژی ساخته میشود، باید بدانیم که المنت ها عموماً از دو بخش اصلی تشکیل میشوند که به شرح زیر است:

- سیم مقاومت

- غلاف

این دو بخش هر کدام از ترکیبات آلیاژی مختلف ساخته میشوند. عموما سیم های مقاومت که وظیفه ایجاد گرما را بر عهده دارند، از جنس آلیاژهای رسانا مانند نیکروم، فکاهیت یا کانتال ساخته میشوند. در بخش غلاف المنت نیز از موادی مانند استیل، مس، سرامیک یا اینکونل برای ساخت استفاده میشود.

مراحل تولید المنت صنعتی

پیش از تولید المنت به یک سری قوانین و اصول باید پایدار بود.

۱٫ انتخاب مواد اولیه: گزینش مقاومت و پوشش المنت

مقاومت

انتخاب آلیاژ: آلیاژهای مختلفی مانند نیکروم، فکاهیت و کانتال با خواص دمایی و مقاومتی متفاوت، برای ساخت سیم مقاومت استفاده میشوند. انتخاب آلیاژ مناسب به دمای کاری المنت، طول عمر مورد نظر و شرایط محیطی بستگی دارد.

- نیکروم: پرکاربردترین آلیاژ برای المنتهای صنعتی است که در دماهای بالا (تا ۱۲۰۰ درجه سانتیگراد) و محیطهای مختلف بهخوبی عمل میکند.

- فکاهیت: این آلیاژ در دماهای پایینتر (تا ۸۰۰ درجه سانتیگراد) کاربرد دارد و از نظر قیمتی بهصرفهتر است.

- کانتال: مقاومت بالایی در برابر اکسیداسیون داشته و برای کاربردهای خاص مانند المنتهای کورههای صنعتی که در معرض مواد شیمیایی هستند، مناسب است.

شکل و ابعاد: سیم مقاومت با توجه به طرح و ابعاد نهایی المنت، به طول و قطر دلخواه برش داده میشود. در صورت نیاز، خمکاری یا شکلدهی اولیه سیم نیز در این مرحله انجام میشود. دقت در این مرحله برای دستیابی به شکل و ابعاد دقیق المنت نهایی ضروری است.

غلاف

انتخاب جنس: جنس غلاف بر اساس نوع کاربرد و محیط کاری المنت انتخاب میشود.

- استیل: رایجترین جنس غلاف است که در اکثر کاربردها به دلیل مقاومت بالا، ضدزنگ بودن و قیمت مناسب استفاده میشود.

- مس: برای المنتهایی که نیاز به انتقال حرارت سریع دارند، مانند المنتهای غوطهوری، از غلاف مسی استفاده میشود.

- سرامیک: در مواردی که عایقبندی الکتریکی و مقاومت در برابر مواد شیمیایی حائز اهمیت باشد، از غلاف سرامیکی استفاده میشود.

- اینکونل: برای المنتهایی که در دماهای بسیار بالا (تا ۲۲۰۰ درجه سانتیگراد) کار میکنند، از آلیاژ اینکونل استفاده میشود.

ابعاد و شکل: لوله یا ورقهی نازک از جنس انتخابی غلاف، به ابعاد و شکل مورد نظر برش داده میشود و برای جایگیری سیم مقاومت آماده میشود. دقت در ضخامت و ابعاد غلاف برای توزیع یکنواخت گرما و استحکام المنت بسیار مهم است.

۲٫ فِرِتینگ: تثبیت قلب تپنده در رگهای المنت

در این مرحله هسته یا قلب المنت که همان مقاومت باشد، درون غلاف خود قرار میگیرد که به آن فِرِتینگ گقته میشود.

مواد فرتینگ

پودر منیزیم اکسید یا ماسه فشرده متداولترین مواد فرتینگ هستند. این مواد علاوه بر تثبیت سیم مقاومت در جای خود، به انتقال بهتر گرما نیز کمک میکنند.

روش فِرِتینگ

- پر کردن غلاف: پودر فِرِتینگ بهطور یکنواخت داخل غلاف ریخته میشود.

- فشردهسازی: با استفاده از روشهای مختلف مانند ویبره کردن یا پرس کردن، پودر فِرِتینگ بهطور فشرده در اطراف سیم مقاومت قرار میگیرد.

- ایجاد تراکم: تراکم مناسب فِرِتینگ برای انتقال گرما و جلوگیری از حرکت سیم مقاومت ضروری است.

همچنین بخوانید: خرید سیم المنت

۳٫ شکلدهی: فرمدهی به المنت

در این مرحله از تولید و ساخت المنت، شکل دهی المنت بر اساس نوع کاربری آن صورت میگیرد.

انواع شکلدهی

- میلهای: سادهترین نوع شکلدهی است که برای المنتهای غوطهوری و گرمایش هوا کاربرد دارد.

- کویل: برای افزایش سطح تماس المنت با محیط و تبادل حرارت بیشتر، از شکل کویل استفاده میشود.

- تخت: المنتهای تخت برای سطوح صاف مانند صفحات پخت یا گرمایش دیگها مناسب هستند.

دقت در شکلدهی

دقت در این مرحله برای توزیع یکنواخت گرما، استحکام و زیبایی ظاهری المنت بسیار مهم است.

۴٫ جوشکاری: پیوند محکم اتصالات

در محله چهارم از ساخت المنت باید به جوشکاری و اتصال قطعات از یکدیگر بپردازیم.

روشهای جوشکاری المنت

- جوشکاری آرگون: این روش برای جوشکاری آلیاژهای مختلف مانند نیکروم، استیل و مس مناسب است و از کیفیت و استحکام بالایی برخوردار است.

- جوشکاری لیزر: این روش برای جوشکاری قطعات ظریف و دقیق کاربرد دارد و از ظرافت و دقت بالایی برخوردار است.

۵٫ آنیلینگ: رهاسازی تنشها برای استحکام بیشتر

آنیلینگ برای رفع تنشهای داخلی المنت که در مراحل قبلی مانند شکلدهی و جوشکاری ایجاد شدهاند، انجام میشود.

فرآیند آنیلینگ

- گرمایش: المنت در دمای مشخصی (معمولاً بین ۶۰۰ تا ۸۰۰ درجه سانتیگراد) برای مدت زمان معینی (معمولاً چند ساعت) گرم میشود.

- نگهداری: المنت در دمای مشخص شده برای مدت زمان کافی نگه داشته میشود تا تنشها بهطور کامل از بین بروند.

- سرد شدن: المنت بهطور آهسته و تدریجی سرد میشود تا از ایجاد تنشهای جدید جلوگیری شود.

مزایای آنیلینگ

- افزایش استحکام و انعطافپذیری المنت

- بهبود شکلپذیری المنت

- جلوگیری از ترک خوردن و شکستن المنت در هنگام استفاده

۶٫ تست و کنترل کیفیت: تضمین کیفیت و عملکرد

- آزمایشهای انجامشده:

- مقاومت الکتریکی: اندازهگیری مقاومت المنت برای اطمینان از مطابقت آن با مشخصات فنی

- عایقبندی: تست عایقبندی برای بررسی عدم وجود نشتی جریان الکتریکی

- عملکرد: تست عملکرد برای بررسی صحت گرم شدن المنت و مطابقت با دمای کاری مورد نظر

- ظاهر: بررسی ظاهری المنت برای اطمینان از عدم وجود نقص یا ایراد

- تجهیزات تست: از تجهیزات دقیق اندازهگیری و کنترل کیفیت برای انجام تستهای مختلف استفاده میشود.

- اهمیت تست و کنترل کیفیت: انجام تستهای دقیق در این مرحله نهایی، از بروز مشکلات احتمالی در المنتهای تولیدی و عرضه محصولات معیوب به بازار جلوگیری میکند.

نکات مهم در ساخت المنتهای صنعتی

دقت در انتخاب مواد اولیه

کیفیت و تناسب مواد اولیه با کاربرد المنت، از عوامل کلیدی در عملکرد و طول عمر آن است.

رعایت دقیق مراحل و فرآیندهای ساخت

هر مرحله از تولید باید با ظرافت و دقت کافی انجام شود تا از ایراد و نقص در المنت نهایی جلوگیری شود.

استفاده از تجهیزات و ابزارآلات مناسب

بهکارگیری تجهیزات مدرن و دقیق در مراحل مختلف ساخت، به ارتقای کیفیت و کارایی المنتها کمک میکند.

انجام تستها و کنترلهای کیفی در تمام مراحل تولید

انجام تستهای دقیق در هر مرحله، از بروز مشکلات احتمالی در مراحل بعدی و تولید المنتهای معیوب جلوگیری میکند.

بهترین تولید کننده المنت صنعتی در تهران

اگر به دنبال یک منبع گرمای مطمئن، کارآمد و باکیفیت برای فرایندهای صنعتی خود هستید، پارس المنت با بیش از چندین دهه سابقه در بازار تولید و فروش المنت های صنعتی انتخابی مطمئن است. متخصصان مجرب این مجموعه، شما را در انتخاب المنت مناسب راهنمایی خواهند کرد و محصولی را به شما ارائه خواهند داد که نیازهای شما را به طور کامل برآورده سازد.

راههای ارتباط با پارس المنت:

- شماره تماس: ۳۳۹۸۳۸۶۲-۰۲۱ و ۳۳۹۹۸۲۷۶-۰۲۱

- آدرس: تهران، میدان امام خمینی، لاله زار جنوبی، پاساژ اخوان، طبقه اول، پلاک ۳۲

پارس المنت، گرمابخش صنعت ایران

منبع مقاله: google patent